L’acier inoxydable AISI 316L (X2CrNiMo17-12-2) est largement répandu dans l’impression 3D. A ce jour, c’est lui qui a le plus été étudié selon l’article [Suwanpreecha et al 2022]* à hauteur de 40%.

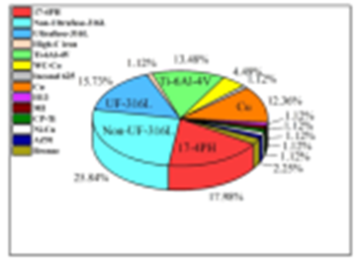

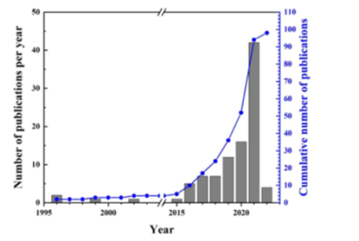

Suwanpreecha et al propose dans son article de comparer les métaux imprimés par procédé MIM-Like avec le procédé grande série Metal Injection Molding (MIM). Nous vous proposons de vous reporter à l’article précédemment paru sur le site PEPS intitulé « le procédé PIM Like c’est quoi ? » pour en savoir plus sur ce procédé. A la lecture de cette publication, il y a un pic de publications sur les procédés MIM-Like sur les cinq dernières années et les principales nuances étudiées sont les aciers inoxydables AISI 316L et AISI 17-4PH, l’alliage de cuivre et l’alliage de TA6V (Cf. Figure 1 et 2).

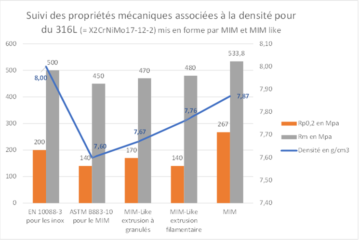

Le consortium PEPS a travaillé sur la caractérisation mécanique de l’acier inoxydable AISI 316L imprimé :

– Par procédé MIM-Like à partir de granulés de la marque CATAMOLD® de chez BASF à partir de l’extrudeur Direct 3D

– Par procédé MIM-Like à partir de filament de la marque ULTRAFUSE® de chez BASF à partir de la Raise 3D

– Par procédé MIM, injecté à partir des granulés de la marque CATAMOLD® de chez BASF

La figure 3 obtenue au sein du consortium PEPS et présentée dans ce flash met en parallèle la densité, les propriétés mécaniques (résistance maximale et la limite élastique en MPa) avec les normes en vigueur que ce soit pour le MIM que pour les aciers corroyés. Finalement les 2 procédés MIM-Like permettent d’obtenir de l’acier inoxydable AISI 316L avec des valeurs supérieures aux tolérances de la norme en vigueur pour le MIM. Néanmoins, un acier inoxydable AISI 316L imprimé reste inférieur aux propriétés de cette même nuance injectée et à la norme pour les aciers inoxydables. Ceci est dû à la densité obtenue après impression. Celle-ci est induite par les procédés d’impression (manque de recouvrement d’une couche à une autre, manque matière aux angles de pièces, etc…) malgré une optimisation des paramètres d’impression. Dans les années à venir, un effort devra donc être apporté sur les technologies d’impression MIM Like pour réduire ces différences et améliorer les propriétés des métaux imprimés.

*Suwanpreecha et al 2022] Chanun Suwanpreecha and Anchalee Manonukul “A Review on Material Extrusion Additive Manufacturing of Metal and How It Compares with Metal Injection Moulding”, Metals 2022, 12, 429. https://doi.org/10.3390/met12030429